Product category

核心價值:從“稱量工具"到“合規與質量基石"的蛻變

在制藥行業,智能電子天平的核心價值在于解決三大關鍵問題:

絕對精準: 確保活性成分(API)與輔料的配比精確到微克甚至更高,直接關系到藥效與安全性。

絕對防錯: 通過技術手段杜絕人為差錯(錯投、漏投、計算錯誤)。

絕對可溯: 滿足GMP、FDA 21 CFR Part 11等法規對數據完整性與全程可追溯性的嚴苛要求。

智能電子天平在藥劑藥片生產中的功能應用開發

其功能開發可劃分為三個層次:基礎精準層、過程控制層、系統集成層。

第一層:基礎精準層——確保“稱得準"

這是天平作為計量工具的根本,但在此基礎上的開發使其更適應藥廠環境。

精度與量程的智能匹配:

開發應用: 系統可根據不同配方環節,自動調用不同的稱量程序。例如,稱量大量輔料時使用大量程,稱量高價值API時自動切換至高精度模式,并自動進行多次穩定化判斷,確保結果可靠。

環境智能監控與補償:

開發應用: 集成溫濕度、氣壓傳感器。系統能實時感知環境變化,并在稱量結果中自動進行空氣浮力補償,確保在不同環境下的稱量一致性。當環境超出設定范圍(如濕度太高)時,系統可發出預警,提示本次稱量可能存在風險。

合規性自檢與校準管理:

開發應用: 內置電子審計追蹤,自動記錄每次開關機、校準、使用記錄。系統可強制設定定期校準提醒,并引導操作員使用標準砝碼完成日常校驗,校驗數據自動存檔,無法手動刪除。

第二層:過程控制層——確保“不出錯"

這是防錯的核心,通過軟硬件聯動,構建一個“傻瓜式"但強制性的工作流程。

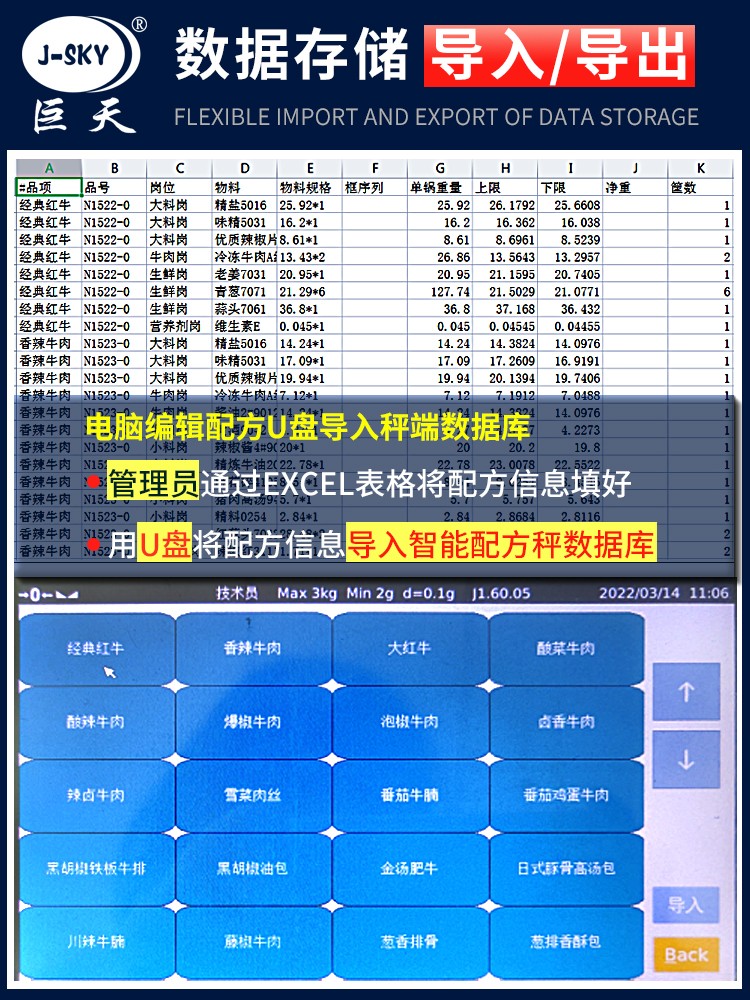

權限與配方管理(權限防錯):

開發應用: 建立嚴格的權限體系。操作員只能執行任務,無法查看或修改處方;QA或藥師擁有授權,可在后臺進行配方的創建、審核與發布。從源頭杜絕配方泄露和未授權修改。

引導式稱量SOP(流程防錯):

開發應用: 將標準操作程序(SOP)嵌入天平系統。操作員登錄后,選擇生產任務,系統會逐步引導:“請稱量API-XXXX,目標重量:XXX.XXX mg"。上一步未完成、未達標,下一步絕對無法進行,有效防止跳步、漏稱。

物料身份掃碼核對(身份防錯):

開發應用: 為每一份原料包裝賦予二維碼,包含物料代碼、名稱、批次、有效期等信息。操作員在稱量前必須掃碼,系統自動比對掃描信息與任務單中的物料是否一致。“碼單一致"才解鎖稱量功能,從根本上杜絕拿錯原料。

實時判定與硬報警(重量防錯):

開發應用: 為每種物料設定嚴格的稱量上下限(如目標值±5%)。稱量過程中,天平實時比對實際重量與目標重量。一旦超差,立即鎖定天平,觸發刺耳的聲光報警,并記錄為偏差事件。必須由授權人員介入處理后方可繼續。

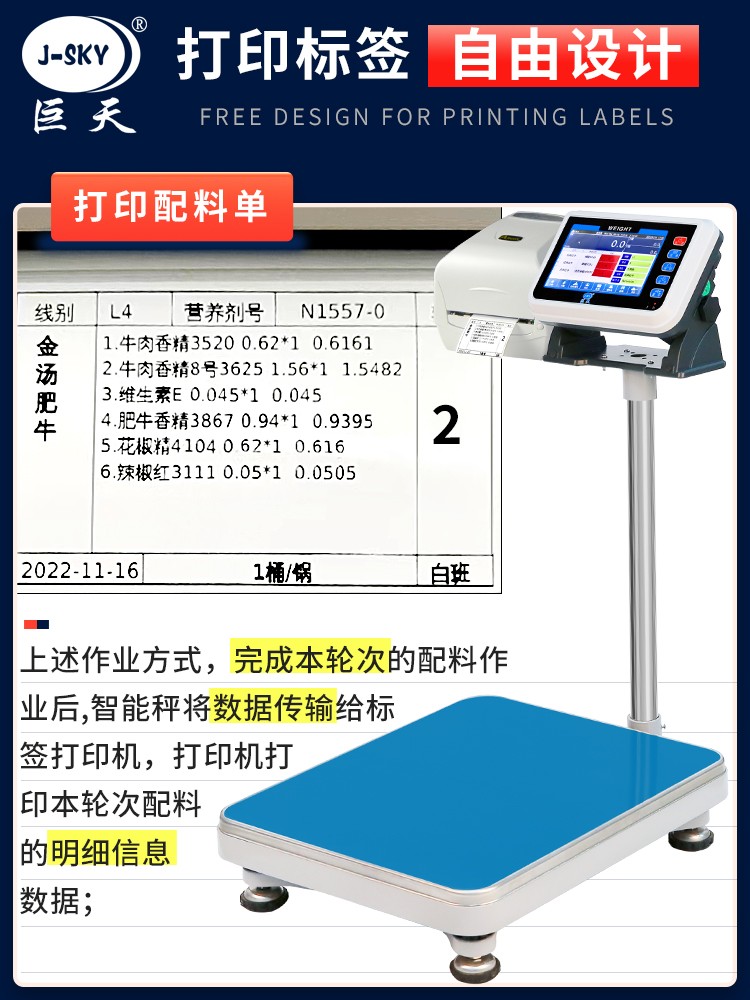

打印與標簽一體化:

開發應用: 稱量完成后,系統自動驅動標簽打印機,打印出包含物料名、批號、實際重量、操作員、時間、有效期的不干膠標簽,貼于稱量容器上。這是實現物料流轉追溯的關鍵物理紐帶。

第三層:系統集成層——確保“全溯源"

這是智能天平價值大化的環節,使其成為制藥信息化網絡的一個智能節點。

數據自動采集與電子批記錄:

開發應用: 通過LAN或無線網絡,每一次成功的稱量數據(包括所有審計追蹤日志)都自動、實時地上傳至MES(制造執行系統)或LIMS(實驗室信息管理系統)。

價值: 自動生成符合ALCOA+原則(可溯、清晰、同步、原始、準確)的電子批記錄,告別易出錯、易篡改的手寫記錄單。

實現電子簽名:

開發應用: 在關鍵步驟(如完成全部配料稱量后),系統提示操作員和復核員進行電子簽名。簽名動作與個人賬號密碼綁定,并記錄,符合FDA 21 CFR Part 11等法規要求。

庫存與倉庫聯動:

開發應用: 稱量數據上傳后,MES系統自動扣減倉庫中的原料庫存,實現庫存數據的實時更新,為精準物料需求計劃(MRP)提供支持。

全鏈條追溯:

開發應用: 通過集成,實現了從任何一盒上市藥品 -> 成品批號 -> 生產批記錄 -> 精確的配料記錄 -> 原料批次及供應商的完整逆向追溯鏈。這在處理客戶投訴或產品召回時,能實現分鐘級的精準定位。

典型應用場景示例

場景: 片劑生產中的API配料。

任務下發: 藥師在LIMS中創建“XX藥片-批號20241026"任務,審核后下發至指定車間智能天平。

登錄與驗證: 操作員甲刷卡登錄天平,選擇任務。系統第一步提示“請稱量API-阿司匹林,目標:125.500 mg"。

掃碼防錯: 甲掃描API原料瓶上的二維碼,系統驗證通過(物料、批次、有效期均正確)。

精密稱量與判定: 甲使用稱量舟進行精密稱量,天平實時顯示重量。穩定后讀數為125.487 mg,在設定允差內,系統提示“合格",數據自動上傳LIMS。

打印標簽: 天平驅動打印機,打出標簽,貼于稱量舟上。

電子簽名與復核: 全部物料稱量完成后,操作員甲和復核員乙在天平上進行電子簽名,確認本批次所有原料稱量無誤。

數據閉環: LIMS中自動生成該批次的完整電子配料單,庫存同步更新。該數據鏈成為產品放行和未來追溯的依據。